Zajmujemy się kompleksową realizacją prób ciśnieniowych, szczelności, obciążeniowych oraz hydrostatycznych. Oferujemy nasze usługi klientom z różnych gałęzi przemysłu na terenie Polski i Europy

Próby ciśnieniowe i hydrostatyczne to czynności wykonywane w ramach procesów kontroli jakości dla nowo powstałych instalacji oraz dla instalacji eksploatowanych pod nadzorem Urzędu Dozoru Technicznego polegające na podniesieniu ciśnienia w testowanej instalacji do określonych parametrów oraz zarejestrowanie jej przebiegu.

Próby ciśnieniowe zwykle mają na celu wykazać szczelność instalacji.

Wyróżniamy trzy rodzaje prób. Próby hydrostatyczne zbiorników i rurociągów bezciśnieniowych, próby szczelności oraz obciążeniowe.

Tymczasowa instalacja do próby hydrostatycznej zbiornika

Niezależnie od rodzaju instalacji, próby wodne są zwykle poprzedzone badaniem szczelności układu z wykorzystaniem sprężonego gazu co potocznie nosi nazwę „leak test”. Próba ciśnieniowa w zależności od rodzaju testowanego systemu (instalacji) jest realizowana wodą z ciśnieniem od 6 do 1200 bar (atmosfer) lub więcej.

Testowane systemy, w zależności od typu i rodzaju, są różnej objętości. Dobór urządzeń niezbędnych do realizacji próby szczelności oraz próby obciążeniowej jest realizowany indywidualnie po rozpoznaniu przez nasz zespół inżynierów podstawowych parametrów technicznych testowanego układu oraz założeń wynikających wprost z zapisów normy w oparciu o którą dana instalacja została zbudowana.

Badaniom szczelności zwykle poddaje się rurociągi oraz wszelkiego rodzaju zbiorniki w tym zbiorniki ciśnieniowe i bezciśnieniowe przeznaczone do magazynowania wody, gazu skroplonego, paliw i innych cieczy.

Ponadto prace tego typu należy wykonać również dla kotłów, instalacji wody ciepłej, instalacji wody gorącej, rurociągów parowych i innych rur metalowych oraz rur wykonanych z tworzyw sztucznych, zaworów i innej armatury.

Instalacja wodna również jest poddawana badaniom szczelności instalacji. Badanie szczelności instalacji przeprowadza się okresowo.

Tymczasowa instalacja do realizacji prób wytrzymałościowych rurociągów parowych

Przygotowanie do próby szczelności instalacji

Badanie szczelności jest nieodłącznym elementem odbiorów częściowych instalacji i może być traktowane jako badanie główne. Realizacji badania szczelności zabrania się bez odpowiedniego przygotowania. Należy pamiętać, że tego typu badanie wykonuje się przed wykonaniem izolacji cieplnej aby w razie nieszczelności z łatwością zlokalizować miejsce wycieku.

Wynik próby i decyzja o tym czy próba jest zakończona wynikiem pozytywnym czy też nie, związany jest z analizą zarejestrowanych parametrów technicznych (ciśnienie/temperatura) całej instalacji.

Jeżeli w trakcie badanie pomiarowe nie wykaże spadku ciśnienia oraz przecieków to wynik próby szczelności instalacji zostanie uznany za pozytywny.

Mobilne kotłownie wody gorącej i zbiornik paliwa na potrzeby podgrzania testowanego systemu

Próba szczelności instalacji oraz próba ciśnieniowa obciążeniowa powinny być realizowane zgodnie w treścią dokumentu pt. procedura próby ciśnieniowej. Taki dokument powstaje w oparciu o wytyczne zawarte w normie branżowej w oparciu o którą testowany system (instalacja) został zaprojektowany i zbudowany oraz w oparciu o projekt budowlany lub wykonawczy.

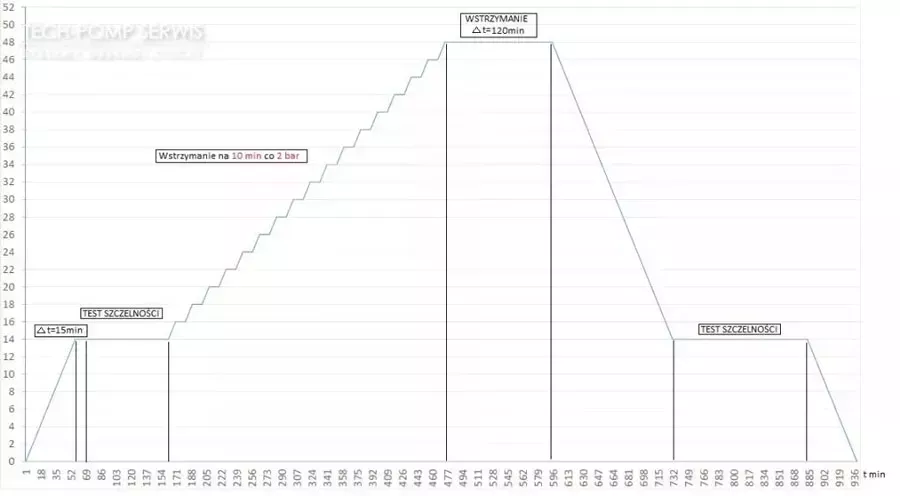

Procedura próby ciśnieniowej określa między innymi takie dane jak czynnik próby, ciśnienie próbne (wartość ciśnienia próbnego), czas przyrostu wartości ciśnienia próbnego, czas utrzymania wartości ciśnienia próbnego, czas obniżenia wartości ciśnienia próbnego, minimalną temperaturę testowanej instalacji, akceptowalną wartość spadku ciśnienia oraz inne założenia umożliwiające wyciągnięcie odpowiednich wniosków i zadecydowanie o wyniku próby ciśnieniowej.

Ogólnie można powiedzieć, że próbę uznaje się za zakończoną wynikiem pozytywnym w przypadku utrzymania przez określony czas wartości ciśnienia próbnego tym samym brak przecieków, jednak stwierdzenie to nie dotyczy każdego rodzaju testowanej instalacji.

Przed przystąpieniem do prac, należy przygotować Instrukcję Bezpiecznego Wykonywania Robót oraz Projekt Organizacji Robót które swoim zakresem opisują pozostałe wymagania dotyczące bezpieczeństwa i sposobu realizacji prac.

Prędkość podnoszenia ciśnienia jest bardzo ważna, szczególnie w przypadku instalacji wysokociśnieniowych takich jak kotły czy rurociągi parowe aby nie uległy one uszkodzeniu podczas zbyt szybkiego przyrostu wartości ciśnienia próbnego. Ponadto, w przypadku badania szczelności instalacji dla których urządzenie pomiarowe podczas rejestracji parametrów próby, wykaże spadek ciśnienia próbnego nie zawsze musi wiązać się z negatywnym wynikiem.

Widok panelu sterowania pompy wysokociśnieniowej z ekranem rejestratora

Próba pneumatyczna (LEAK TEST)

Próba pneumatyczna czyli tzw. leak test to badanie wstępne którego ciśnienie próby wynosi mniej niż 10 bar jest zwykle osiągane przy użyciu powietrza. Badanie wstępne polega na wytworzeniu niskiego nadciśnienia (mniej niż 10 bar) w instalacji i ma na celu sprawdzenie jej integralności oraz szczelności celem uniknięcia zalania otoczenia wodą podczas procesu napełniania.

Próby pneumatyczne realizuje się sprężonym powietrzem lub azotem. W tym celu potrzebny jest kompresor o odpowiednich parametrach technicznych, wytwornica azotu lub wiązka butli azotu, węże, armatura w tym zawory regulacyjne, reduktor ciśnienia, zawór bezpieczeństwa oraz urządzenia pomiarowe cyfrowe lub używany cechowany manometr tarczowy i rejestrator.

Zdarza się, że ciśnienie próby pneumatycznej jest wyższe i wynosi kilkadziesiąt atmosfer jednak ze względu na bezpieczeństwo, tego typu próby są jedynie realizowane na instalacjach lub urządzeniach gdzie nie ma możliwości technicznych wykorzystania wody jako czynnika próby. Badanie tego typu jest nieodłącznym elementem działań w ramach odbiorów częściowych instalacji.

Wykres próby pneumatycznej generatora wodoru

Badanie szczelności instalacji – próba ciśnieniowa

Próba ciśnieniowa tj. inaczej badanie szczelności instalacji jak sama nazwa wskazuje ma na celu sprawdzenie szczelności instalacji, zbiornika lub bardziej złożonego systemu. Testowany układ wypełnia się wodą i odpowietrza.

Ciśnienie próby szczelności określone w procedurze osiąga się przez wykorzystanie pomp wyporowych o wydajności dopasowanej do objętości testowanego układu.

Kontener morski z zabudowaną pompą wysokociśnieniową z napędem elektrycznym – 20 l/min @ 1000 bar

Przyrost ciśnienia w czasie jest kluczowy i zwykle wynosi 10 lub 2 bary na minutę w zależności od etapu próby i rodzaju testowanego systemu. Instalacje przemysłowe takie jak kotły czy rurociągi parowe zwykle testuje się wodą demineralizowaną o podwyższonym pH. Korekcja pH wody używanej do próby wymaga zastosowania przez nas pomp dozujących i dodatkowych urządzeń pomiarowych.

W przypadku prób wysokociśnieniowych dodatkowym wymaganiem technologicznym jest wygrzanie testowanego systemu do temperatury minimalnej 20 StC. W tym celu korzystamy z mobilnych kotłowni wody gorącej jako źródła ciepła.

W przypadku dużych instalacji składających się również z rur metalowych podlegającym próbom wysokociśnieniowym wymagane jest napełnienie układu gorącą wodą demineralizowaną i jej recyrkulacja w układzie do czasu zapewnienia minimalnej temperatury przed rozpoczęciem procesu podnoszenia ciśnienia.

Do tego celu wykorzystujemy mobilne kotłownie wody gorącej zabudowane w kontenerach, wymienniki ciepła, pompy do napełniania i recyrkulacji, zawory bezpieczeństwa i inne akcesoria umożliwiające podgrzanie testowanego systemu na terenie budowy. Podłączenie wody do napełnienia testowanego systemu odbywa się najczęściej w najniższym punkcie instalacji.

W zakresie pomiarów używamy przepływomierzy elektromagnetycznych, przetworników ciśnienia, manometrów cyfrowych, przetworników temperatury, urządzeń do pomiaru odczynu, kamer termowizyjnych oraz przenośnych termometrów laserowe. Pomiar ciśnienia próby zwykle odbywa się w najwyższym punkcie instalacji.

Próba ciśnieniowa wytrzymałości

Zazwyczaj próbę wytrzymałości należy przeprowadzić dla układów nowo wybudowanych jednokrotnie. W trakcie eksploatacji nie powtarza się badania wytrzymałości. Ta czynność to badanie główne testowanego układu i wymaga zachowania odpowiednich warunków termicznych. Ciśnienie robocze próby wytrzymałości jest wyższe od ciśnienia roboczego próby szczelności.

Do realizacji badania wytrzymałości układu stosuje się takie same urządzenia tymczasowe jak w przypadku próby ciśnieniowej szczelności z wykorzystaniem pomp o większej wysokości podnoszenia oraz kotłowni mobilnych, wymienników ciepła, pomp do napełniania i recyrkulacji celem zapewnienia stabilnych warunków termicznych podczas przebiegu próby.

Mobilne pompy wysokociśnieniowe spalinowe do prób ciśnieniowych – 110 l/min @ 1100 bar

Specjalizujemy się w dostawie, montażu, rozruchu oraz nadzorze nad eksploatacją tymczasowych systemów do napełniania, podgrzewania oraz przeprowadzania badań szczelności i wytrzymałości następujących systemów: zbiorników wody zasilającej, zbiorników wody demineralizowanej, zbiorników do neutralizacji, rurociągów wody zasilającej, rurociągów parowych wysokociśnieniowych, kotłów na parametry nadkrytyczne, ropociągów i gazociągów. W tym celu wykorzystujemy najwyższej jakości zestawy pomp wysoko ciśnieniowych wraz z armaturą towarzyszącą.

Wykonujemy ciśnieniowe i hydrostatyczne próby szczelności zbiorników o dużych pojemnościach oraz rurociągów wielko-średnicowych np. wody chłodzącej zarówno na nowych obiektach jak i już eksploatowanych.

Przeprowadzane przez nas próby są realizowane w oparciu o wzorcowane urządzenia pomiarowe i rejestracyjne, certyfikowane przez laboratoria PCA. Posiadamy nowoczesne systemy monitorowania parametrów technicznych wraz z ich rejestracją i analizą.

Zapewniamy kompleksową obsługę wraz z nadzorem. Każda usługa dostosowana jest do indywidualnych potrzeb naszych klientów, a nasz wyszkolony zespół inżynierów i techników gotowy jest do podjęcia natychmiastowych działań w każdym momencie na terenie całej Europy.

Próby hydrostatyczne zbiorników wielkogabarytowych bezciśnieniowych

Próby hydrostatyczne zbiorników wielkogabarytowych bezciśnieniowych są przeprowadzone z wykorzystaniem pomp wysokiej wydajności wraz z armaturą towarzyszącą, taką jak zawory odcinające, zawory odpowietrzające, przepływomierze, tymczasowe rurociągi i węże, przetworniki ciśnienia, sondy radarowe i przetworniki temperatury, rozdzielnie elektryczne, przewody elektryczne i panele sterowania wraz z falownikami.

Tymczasowe pompy i rurociąg tłoczny do odwodnienia zbiornika gazu skroplonego po próbie hydrostatycznej

Próby szczelności olejowe

Próby szczelności olejowe dla rurociągów wypełnionych olejem lub ropą naftową, kształtek oraz węży do 100 bar przy wykorzystaniu pomp wielośrubowych wysokociśnieniowych odpowiednich do pracy z olejem, przy wykorzystaniu armatury towarzyszącej, zaworów wysokiego ciśnienia, przepływomierzy oraz przetworników ciśnienia i temperatury, dostosowanych do pracy w strefach zagrożonych wybuchem.

Widok kontenera morskiego z zabudowaną pompą wielośrubową, zbiornikiem podczas próby olejem

Próby szczelności gazami do 150 bar

Próby gazami realizujemy dla rurociągów oraz zbiorników z wykorzystaniem gazowego medium roboczego oraz urządzeń pozwalających monitorowanie oraz rejestrację parametrów próby. Do przeprowadzenia prób gazami wykorzystujemy wysokiej klasy sprężarki, osuszacze oraz generator azotu.

Próby podciśnieniowe (próżniowe)

Realizujemy próby podciśnieniowe z wykorzystaniem pomp próżniowych oraz kalibrowanych systemów pomiarowych w tym manowakuometrów, przetworników ciśnienia, przetworników temperatury i innych urządzeń pomocniczych.

Pomost modułowy umożliwiający bezkolizyjny przejazd lub przejście przez tymczasowe rurociągi